- Accueil >

- Cycle projet

Cycle projet

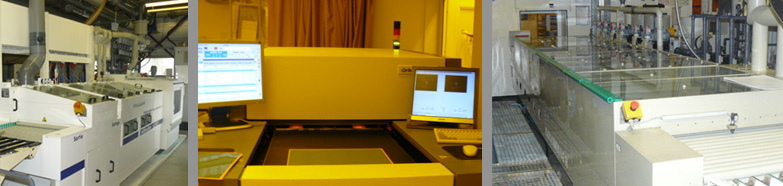

Les trois sites du groupe possèdent un outil industriel moderne et homogène.

La réalisation d’un circuit imprimé nécessite de nombreuses étapes de transformations. Trois domaines sont nécessaires à sa réalisation : la mécanique, l’optique et la chimie. Les grandes étapes de la fabrication de vos circuits sont décrites ci-dessous :

1. Le service commercial et le traitement des données

2. Le transfert image et gravure interne

3. L'empilage et le pressage4. Le perçage

5. La métallisation et le transfert image externe

6. Renfort / Strippage / Gravure-

7. Enduction vernis et finitions

8. Test électrique et contrôle final

-

Le service commercial et le traitement des données

Description Opérations

Le service commercial est à l'écoute de vos besoins et répond à vos attentes dans les plus brefs délais.

Le service FAO est chargé de contrôler la faisabilité technique des dossiers.

Ce service est également en charge de la panélisation et de la génération des outillages (créations des programmes de perçage, test électrique, test optique…).Savoir-Faire – Avantages du groupe

Le groupe possède 8 postes équipés de GENESIS 2000.

La présence du même outil au sein des deux usines simplifie le transfert des outillages entre les sites.Eléments particuliers

Concernant les données d'entrée il est préférable d'avoir des fichiers au format Gerber, ODB++, Barco, DXF.

La présence d'un plan de perçage, de détourage et d'une spécification technique est souhaitable. -

Le transfert image et gravure interne

Description Opérations

Cette opération permet d'insoler directement aux rayons UV les pistes que l'on veut voir apparaitre en cuivre. Les parties du film qui ont été insolées vont polymériser et durcir. Elles protégeront les futures pistes lors de l'opération de gravure chimique.

Savoir-Faire – Avantages du groupe

Chaque société du groupe est équipée d'un LDI.

Cet outil de pointe offre une haute précision et une grande souplesse.

-

L’empilage et le pressage

Description Opérations

La stratification consiste à superposer les couches en fonction du plan d'empilage.

L'empilage est ensuite placé dans une presse pour être chauffé et refroidi successivement. Cette étape permet de polymériser la résine. Ainsi l'ensemble est solidifié.

-

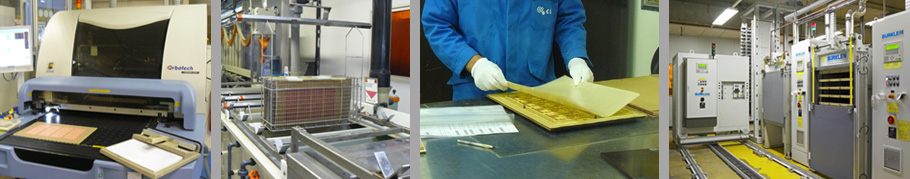

Le perçage

Description Opérations

Le perçage a pour objectif de réaliser des trous qui vont permettre d'établir la connexion des couches entre elles.

Eléments particuliers

Chaque usine est équipée de plusieurs commandes numériques dont certaines capables de réaliser 11 trous par seconde avec une grande précision.

Nous sommes capables de réaliser des trous borgnes (axe Z contrôlé, contact-drill...). -

La métallisation et le transfert image externe

Description Opérations

La première étape consiste à nettoyer les vias (desmearing). En effet le perçage génère des résidus d'époxy.

La seconde étape consiste à déposer du cuivre dans les trous afin de permettre l'interconnexion des couches entre elles.

Dans un second temps, l'opération de transfert permet de tracer l'image externe du circuit. -

Renfort / Strippage / Gravure

Description Opérations

L'opération de renfort permet grâce à un dépôt électrolytique de rajouter du cuivre à l'endroit où vont se situer les futures pistes et pastilles (le design). Ce cuivre est ensuite protégé par un dépôt d'étain-plomb.

Grâce à une opération chimique le film photosensible (appliqué afin de reproduire le dessin des pistes) est enlevé.

La gravure permet d'éliminer le cuivre qui n'est pas épargné par le renfort d'étain-plomb. -

Enduction vernis et finitions

Description Opérations

Cette étape consiste à enduire le circuit d'un vernis. Ceci permet de protéger les pistes du circuit contre l'oxydation et d'éviter les courts-circuits lors du montage des composants.

Une finition sera appliquée sur les différentes plages CMS et trous traversant.Savoir-Faire – Avantages du groupe

Les sociétés du groupe maîtrisent parfaitement les épaisseurs de vernis.

Les différentes finitions disponibles sont : Nickel - Or chimique (ENIG), HAL , HAL lead free (SN100C), Sn chimique, Snpb refondu, Argent chimique..Eléments particuliers

La péremption des circuits dépend de la finition… En fonction du type de circuit certaines finitions sont préférables (consulter le lien finitions afin de connaitre leurs spécificités).

-

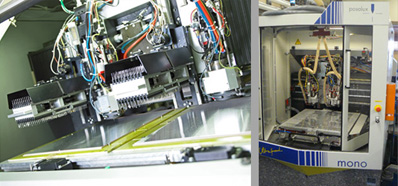

Test électrique et contrôle final

Description Opérations

Le test électrique permet de s'assurer que le circuit est fonctionnel (coupures pistes, courts circuits…).

Le contrôle final consiste en la vérification documentaire et physique des circuits (dimensions, diamètres des trous, planéité...).

Cette étape permet d'établir une déclaration de conformité.Savoir-Faire – Avantages du groupe

4 testeurs à sondes mobiles de dernière génération nous permettent de tester rapidement tous types de circuits.

Le groupe est membre IPC depuis plus de 20 ans et possède une parfaite maîtrise de l'ensemble des normes d'acceptations IPC.Eléments particuliers

Communiquez nous vos critères d'acceptations circuit nu s'ils sont différents de l'IPC 600.